2025-12-19

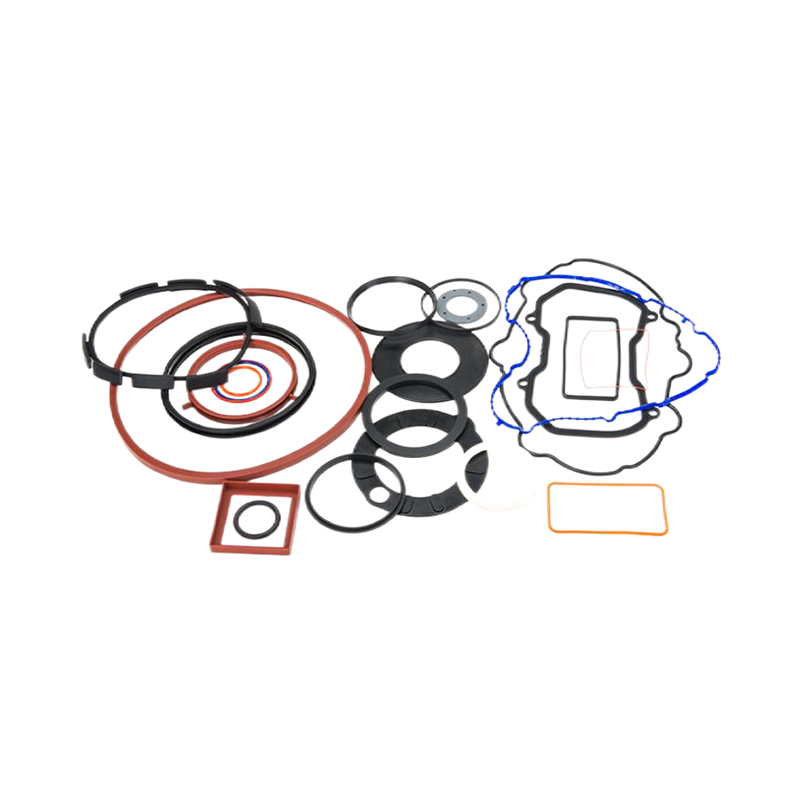

V rozsáhlém světě průmyslových komponent je jen málo prvků tak univerzálně kritických, ale často přehlížených jako skromné pryžové těsnění. Tyto na zakázku navržené bariéry slouží jako tichí strážci proti úniku, kontaminaci, ztrátě tlaku a pronikání okolního prostředí. Cesta od konceptu ke spolehlivému, vysoce výkonnému zákaznickému pryžovému těsnění zahrnuje sofistikovanou souhru materiálových věd, přesného inženýrství a přísného testování. Tento komplexní průvodce se ponoří hluboko do specializovaného výklenku vlastní gumová těsnění , zkoumající klíčové aspekty výběru, nuance výroby a jejich klíčovou roli v různých sektorech. Prozkoumáme také schopnosti integrovaných výrobců, jako je Jiaxing Tosun Rubber&Plastic Co., Ltd., jejíž zařízení o rozloze 15 000 metrů čtverečních a tým více než 250 profesionálů, včetně 12 specializovaných konstruktérů forem a formulací, jsou příkladem technické hloubky potřebné k přeměně zákaznických specifikací na bezchybná funkční těsnění.

Zakázková pryžová těsnění zdaleka nejsou generickými, běžně dostupnými položkami. Jsou to přesné komponenty navržené tak, aby řešily specifické problémy v rámci definovaného provozního rozsahu. Jejich primární funkcí je vytvořit bezpečnou, trvanlivou bariéru mezi dvěma nebo více povrchy, sestavami nebo prostředími. Tato bariéra musí často fungovat v extrémních podmínkách, což je důvod, proč je aspekt „custom“ nesmlouvavý pro většinu průmyslových aplikací. Standardní O-kroužek může stačit pro nízkotlaký vodní přípravek, ale kritické stroje, automobilové systémy nebo letecká zařízení vyžadují těsnění přizpůsobená přesným rozměrům, vlastnostem materiálu a výkonnostním kritériím.

Omezení standardních těsnění se stanou zřejmými, když čelíme skutečným technickým výzvám. Těsnění může potřebovat zachovat pružnost při -40 °C, odolávat agresivním chemikáliím při 150 °C nebo vydržet konstantní dynamické tření po miliony cyklů. Obecná těsnění jsou navržena pro průměrné podmínky a běžná média. Při aplikaci na specializované scénáře mohou předčasně selhat, což vede ke katastrofickým selháním systému, nákladným prostojům a bezpečnostním rizikům. Rozhodnutí investovat do vlastních těsnění je rozhodnutím pro spolehlivost, dlouhou životnost a celkové náklady na vlastnictví. Je to konstrukční volba, která upřednostňuje integritu systému před krátkodobými úsporami nákladů na komponenty.

Proces vytváření vlastní pečeti je společným inženýrským úsilím. Začíná důkladným pochopením „okrajových podmínek“ aplikace. Inženýři musí vzít v úvahu nejen vnitřní a vnější průměry, ale také těsnící sílu, konstrukci ucpávky, požadavky na kompresní sadu a povahu těsnících povrchů. Například těsnění pro rotační hřídel (dynamické) má zásadně odlišné konstrukční požadavky než těsnění pro statické přírubové spojení. Materiál musí být zvolen nejen pro jeho chemickou kompatibilitu, ale také pro jeho odolnost proti vytlačování, propustnost a vlastnosti dlouhodobého stárnutí ve specifickém provozním prostředí.

Srdcem výkonu každého pryžového těsnění je jeho materiálové složení. Výběr špatného elastomeru je nejčastější příčinou selhání těsnění. Volbou je komplexní vyvážení fyzikálních vlastností, chemické odolnosti, teplotního rozsahu a ceny. Každý základní polymer nabízí jedinečný profil, díky čemuž je vhodný pro různé úkoly.

Zde je srovnávací přehled klíčových elastomerových materiálů používaných při zakázkové výrobě těsnění:

| Typ elastomeru | Teplotní rozsah (přibližně) | Klíčové silné stránky | Typické aplikace | Slabé stránky |

|---|---|---|---|---|

| Nitrilový kaučuk (NBR) | -40 °C až 120 °C | Vynikající odolnost vůči olejům, palivům a tukům; dobrá odolnost proti oděru. | Automobilové palivové systémy, hydraulická těsnění, zařízení na ropná pole. | Špatná odolnost vůči ozónu, slunečnímu záření a povětrnostním vlivům. |

| Fluoroelastomer (FKM/Viton®) | -20 °C až 200 °C | Výjimečná chemická a tepelná odolnost; nízká propustnost plynu. | Letectví, chemické zpracování, vysokoteplotní automobilový průmysl. | Vyšší náklady; špatná pružnost při nízkých teplotách. |

| Silikonová pryž (VMQ) | -60 °C až 225 °C | Extrémně široký teplotní rozsah; vynikající flexibilita; dobrá elektrická izolace. | Potravinářské a lékařské přístroje, vysoko/nízkoteplotní těsnění, těsnění spotřebičů. | Nízká pevnost v tahu; špatná odolnost proti oděru. |

| Ethylen propylen dien monomer (EPDM) | -50 °C až 150 °C | Vynikající odolnost vůči vodě, páře, ozónu a povětrnostním vlivům. | Venkovní elektrické skříně, chladicí systémy, automobilové těsnicí lišty. | Špatná odolnost vůči většině olejů a uhlovodíků. |

| Směsi plněné polytetrafluorethylenem (PTFE). | -200 °C až 260 °C | Téměř univerzální chemická inertnost; extrémně nízké tření. | Agresivní chemická těsnění, systémy s ultra vysokou čistotou, nemazaná dynamická těsnění. | Může být náchylný k tečení; vyžaduje přesné provedení ucpávky. |

Jak ukazuje tabulka, výběr například mezi Nitrilem a FKM je ostrý. Nitrilová pryžová těsnění pro palivové systémy jsou průmyslovým standardem pro odolnost vůči benzínu a naftě při mírných teplotách a nabízejí vynikající rovnováhu mezi výkonem a cenou. Naopak pro aplikace zahrnující horké agresivní kyseliny by byl FKM jednoznačnou volbou i přes jeho vyšší cenu, protože nitril by rychle degradoval. Tato rozhodovací matice podtrhuje, proč výrobci jako Jiaxing Tosun Rubber&Plastic Co., Ltd. zaměstnávají specializované formulační inženýry. Jejich odbornost jim umožňuje nejen vybrat základní polymer, ale také doladit směs pomocí specifických plniv, změkčovadel a vytvrzovacích činidel tak, aby splňovaly přesné specifikace zákazníka pro tvrdost, kompresní tuhost nebo barvu.

Jakmile je materiál specifikován, je další kritickou fází fyzické vytvoření těsnění přesným lisováním. Kvalita formy a zvolený proces formování přímo ovlivňují rozměrovou přesnost těsnění, povrchovou úpravu a vnitřní integritu – faktory, které jsou rozhodující pro vysokoteplotní silikonová pryžová těsnění a všechna přesná těsnění.

Tři nejrozšířenější výrobní techniky jsou lisování, vstřikování a přetlačování. Každé má své výhody a je vybíráno na základě geometrie těsnění, objemu výroby a materiálu.

Samotná forma je mistrovským dílem přesného strojírenství. Konstruktéři forem musí počítat se smrštěním materiálu během vytvrzování, odvětráním umožňujícím únik plynů a umístěním vtoků a žlabů (pro vstřikování/přetlačování), aby se zajistilo rovnoměrné plnění. Pro společnost, jako je Jiaxing Tosun, s týmem 12 konstruktérů forem, je schopnost rychle a přesně navrhovat formy podle zákaznických výkresů nebo vzorků klíčovou schopností. Tato schopnost rychlého prototypování a nástroje umožňuje efektivní výrobu skutečně zakázkových řešení a zajišťuje, že konečné těsnění dokonale odpovídá konstrukčnímu záměru.

Aplikace zakázkových pryžových těsnění pokrývá prakticky všechna odvětví moderního průmyslu. Každý sektor představuje jedinečný soubor výzev, které řídí specifické požadavky na design a materiály.

Toto odvětví je hlavním spotřebitelem zakázkových těsnění, náročných řešení, která dokážou odolat vysokým teplotám pod kapotou, neustálému vystavení palivům a mazivům a dynamickým pohybům. Těsnění se nacházejí v motorech (těsnění dříků ventilů, těsnění), převodovkách, systémech vstřikování paliva, elektrifikačních součástech a v celém podvozku a karoserii vozidla. Tlak na elektrická vozidla (EV) vytváří nové požadavky na těsnění, která izolují vysokonapěťové komponenty a řídí tepelná rozhraní v bateriových sadách. Požadavek na Těsnění dveří z houbové pryže EPDM je pro tento sektor zásadní a poskytuje flexibilní, trvanlivé a povětrnostně odolné uzavření nezbytné pro pohodlí cestujících a integritu vozidla. Tato těsnění musí odolávat trvalému stlačení (takže se dveře vždy těsně zavírají), odolávat degradaci UV zářením a zůstat pružné v mrazu.

V této oblasti čelí těsnění extrémním tlakům, vratnému nebo rotačnímu pohybu a potenciální kontaminaci. Těsnění tyčí hydraulického válce jsou dokonalým příkladem vysoce sázkové vlastní aplikace. Musí obsahovat kapalinu pod tlakem, který může přesáhnout 5 000 psi, zabraňovat vnikání vnějších nečistot do válce a vykazovat minimální tření, aby byl zajištěn účinný provoz. Rozhodující je výběr materiálu – často polyuretanu nebo speciálních směsí – a design rtu. Porucha zde může vést k únikům hydraulické kapaliny, ztrátě tlaku v systému, poškození součástí a ohrožení životního prostředí. Výrobci působící v této oblasti musí mít robustní testovací protokoly pro ověření výkonu těsnění za simulovaných provozních podmínek.

Zde požadavky na těsnění přesahují pouhou mechanickou funkci. Materiály musí být netoxické, nenasákavé a v souladu s přísnými regulačními normami (jako je FDA, USP Třída VI nebo EU 1935/2004). Silikonový kaučuk je častou volbou díky své inertnosti a široké teplotní toleranci pro sterilizaci (autoklávování). Těsnění v tomto sektoru často vyžadují ultra hladké povrchy, aby se zabránilo usazování bakterií, a musí být vyráběna v podmínkách čistého prostoru, aby se zabránilo kontaminaci částicemi. Návrh extrudované potravinářské silikonové pryže pro zpracovatelská zařízení nebo balicí stroje zdůrazňuje potřebu vlastních profilů, které se snadno čistí, jsou odolné vůči čisticím chemikáliím a udržují konzistentní těsnění pro ochranu čistoty produktu.

Spolehlivost zakázkového pryžového těsnění je jen tak dobrá, jak dobrý je ověřovací proces za ním. Komplexní testování je nepovinné a překračuje rámec jednoduchých rozměrových kontrol k vyhodnocení výkonu za podmínek simulované nebo zrychlené životnosti.

Přísný program kontroly kvality bude zahrnovat kombinaci následujících testů, často prováděných jak na surovinách, tak na hotových těsněních:

Přítomnost specializovaného týmu technické kontroly, jako je 20členný tým ve společnosti Jiaxing Tosun, je významnou výhodou. Umožňuje průběžné kontroly v průběhu výroby a finální certifikaci šarže před odesláním. Tato vnitřní schopnost zajišťuje, že každá šarže vlastní rubber seals splňuje dohodnuté specifikace a poskytuje zákazníkovi stálou kvalitu a výkon, šarži po šarži. Transformuje kvalitu z kontrolního bodu výstupní kontroly na nedílnou součást kultury výroby.

Oblast zakázky gumové těsnění není statický. Je utvářena silnými trendy v materiálové vědě, digitalizaci a globálním potřebám průmyslu. Pokračuje vývoj nových elastomerních směsí se zlepšenými vlastnostmi – jako je vyšší teplotní odolnost, zlepšená udržitelnost životního prostředí nebo samomazné vlastnosti. Kromě toho integrace principů Průmyslu 4.0 do výroby umožňuje chytřejší výrobu s monitorováním procesů v reálném čase, prediktivní údržbou nástrojů a plnou sledovatelností materiálů od zdroje až po hotové těsnění. Společnosti, které investují jak do pokročilého materiálového výzkumu a vývoje, tak do digitální výrobní infrastruktury, o čemž svědčí komplexní podniky se silným zaměřením na výzkum a vývoj, mají nejlepší pozici, aby v tomto vyvíjejícím se prostředí vedly. Stanou se partnery schopnými dodat novou generaci těsnicích řešení pro nově vznikající výzvy v odvětvích, jako je obnovitelná energie, pokročilá elektronika a udržitelná doprava.